Avec l’essor de la maintenance prédictive et la pression croissante du « same-day delivery », la logistique pièces détachées n’a jamais été aussi stratégique. Un arrêt machine peut coûter de 5 000 € à plus de 50 000 € par jour ; chaque heure gagnée sur l’acheminement d’un composant critique se transforme donc en avantage concurrentiel. Ce guide pratique présente sept leviers éprouvés pour réduire les délais, tout en maîtrisant vos coûts et en sécurisant votre chaîne d’approvisionnement.

1. Segmenter intelligemment grâce au stockage prédictif (ABC-XYZ)

Selon Deloitte, l’analyse ABC-XYZ diminue de 25 % les stocks dormants et améliore de 40 % le taux de service sur les pièces critiques.

- Catégorisez vos références : valeur (A, B, C) et régularité (X, Y, Z).

- Définissez neuf politiques : stock élevé pour les AX, flux tendu pour les CZ.

- Couplez données historiques et IA pour recalibrer vos seuils tous les mois.

« La segmentation est la base de toute logistique pièces détachées performante », souligne Jean-Marc Dupont, directeur supply chain.

2. Mettre en place un réseau de distribution multi-échelon

Un entrepôt central complété par trois à cinq plateformes régionales permet de réduire les délais de 30 % tout en limitant les urgences coûteuses.

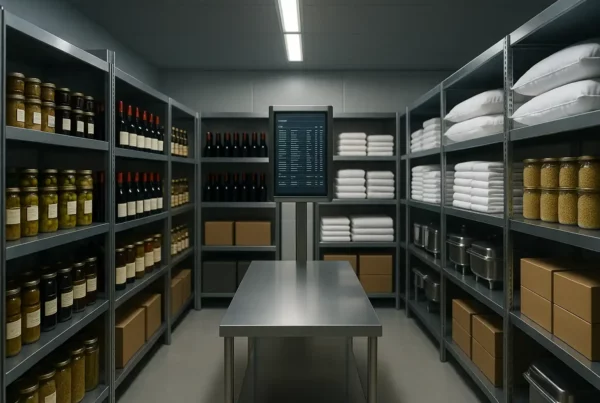

- Entrepôt central : stock profond, pièces à faible rotation.

- Plateformes régionales : stock actif, pièces à rotation moyenne.

- Points relais locaux : micro-stock de pièces critiques.

Résultat : une logistique pièces détachées réactive et équilibrée.

3. Optimiser la préparation express grâce au micro-fulfillment

Le temps de picking passe de 15-30 min à 5-10 min par commande.

- Zones dédiées aux 20 % de références générant 80 % des demandes.

- Automatisation ciblée : convoyeurs intelligents, cobots sur les allées à forte densité.

- Tableaux de bord temps réel intégrés au WMS pour prioriser les ordres urgents.

Selon Gartner, 42 % des leaders atteignent déjà la livraison J+0 sur les pièces SAV.

4. Renforcer la traçabilité avec RFID et IoT

La RFID réduit de 30 % les erreurs de picking et divise par deux le temps d’inventaire. Couplée à l’IoT, elle anticipe 85 % des pannes.

Bonnes pratiques

- Étiqueter en priorité les pièces à forte valeur.

- Connecter lecteurs RFID, WMS et ERP pour une visibilité bout-en-bout.

- Exploiter les alertes conditionnelles : température, chocs, humidité.

Vous fiabilisez ainsi votre logistique pièces détachées tout en protégeant votre capital image.

5. Miser sur la maintenance prédictive et l’IA

Le Machine Learning prédit 80-90 % des pannes sur équipements connectés ; stockez les références critiques 2-3 mois avant les pics.

- Collecte des historiques : interventions, MTBF, conditions d’usage.

- Modélisation de la demande : algorithmes saisonniers et événements ponctuels.

- Réapprovisionnement dynamique via Vendor Managed Inventory.

Conséquence : 40 % de ruptures en moins sur les pièces critiques et un service après-vente accéléré.

6. Digitaliser l’entrepôt avec un WMS de nouvelle génération

Un WMS moderne réduit de 50 % les erreurs de préparation et augmente de 30 % la productivité des opérateurs.

Fonctionnalités clés

- Optimisation d’emplacements en temps réel (algorithme d’apprentissage).

- Scoring automatique des commandes selon le SLA client.

- Connexion native au TMS pour synchroniser transport et entrepôt.

La digitalisation constitue le ciment de toute logistique pièces détachées agile.

7. Mutualiser les ressources et instaurer des partenariats stratégiques

La mutualisation logistique réduit de 15-20 % les coûts de transport et de 35 % les ruptures de stock dans l’automobile.

- Pooling entre industriels non concurrents : partage de capacités de stockage et de tournées.

- Stock partagé de pièces critiques : disponibilité quasi immédiate, facturation à la consommation.

- Plateformes collaboratives : échanges de surplus, reconditionnement, économie circulaire.

En s’appuyant sur ces synergies, votre logistique pièces détachées gagne en robustesse sans alourdir le capital immobilisé.

Technologies complémentaires à considérer

- Blockchain pour authentifier l’origine des pièces et réduire 70 % des litiges qualité.

- Jumeau numérique d’entrepôt : simulation des flux pour optimiser layout et staffing.

- Impression 3D on-demand : production locale de pièces à faible rotation, idéale contre l’obsolescence.

Cas d’usage express

Un industriel de la construction mécanique gérait 60 000 références. Après segmentation ABC-XYZ et déploiement RFID :

- Stock global : ‑22 %

- Service client 24-48 h : +38 %

- Coût d’urgence : ‑28 %

Le retour sur investissement a été atteint en 20 mois, confirmant l’impact d’une logistique pièces détachées optimisée.

Tendances 2024 à suivre

- Économie circulaire : 35 % des industriels développent le reconditionné.

- Livraison par drone pour zones isolées : phase pilote.

- Directive européenne « droit à la réparation » : obligation de disponibilité pendant 10 ans.

Feuille de route pour démarrer

- Auditez votre stock et cartographiez vos flux.

- Pilotez une classification ABC-XYZ sur 100 jours de ventes.

- Choisissez un WMS évolutif compatible RFID.

- Évaluez le potentiel de mutualisation régionale.

- Fixez des indicateurs : taux de service, rotation, délai moyen.

Chaque étape renforce la résilience de votre logistique pièces détachées et prépare l’intégration progressive de l’IA.

Conclusion

Réduire les délais dans la logistique pièces détachées n’est pas qu’une affaire de vitesse ; c’est un équilibre subtil entre prévisibilité, flexibilité et collaboration. En appliquant ces sept stratégies, vous transformez votre supply chain en levier de croissance durable tout en protégeant vos clients des immobilisations coûteuses.

Prêt à passer à l’action ? Contactez notre équipe.